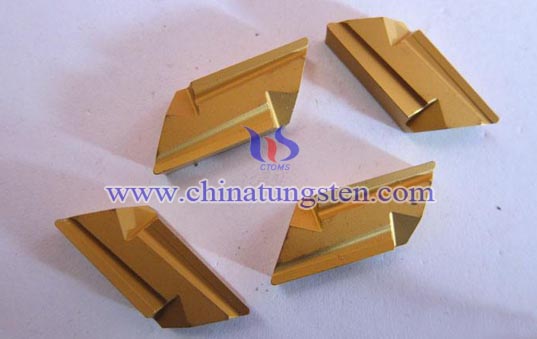

硬质合金刀片压制技术

随着制造业的高速发展,汽车工业、航空航天工业以及模具行业等重点产业部门对切削加工不断提出更高的要求,数控机床、加工中心等先进设备向高速方向发展。与此同时,被加工工件的形状也越来越复杂,要求的精度和表面光洁度越来越高,致使金属切削领域对硬质合金刀片的尺寸精度提出了越来越高的要求。

除了通过粉末成形设备的不断改进以提高压坯精度外,硬质合金刀片的尺寸精度主要通过磨削工序控制,这不仅导致材料的浪费,而且导致刀片的生产工序长、生产成本较高。因此,通过精密压制技术,生产出尺寸精度较高的刀片毛坯,减小磨削余量,有利于节约生产成本,缩短数控刀片生产周期,提高生产效率。

影响压制成型质量的三大要素是混合料、压模和压机质量。首先,硬质合金刀片压制过程中,要求混合料的质量具备颗粒均匀的团粒结构和适宜的流动性和压制性,从而保证压制的正常进行。如果混合料的均匀填料和流动性这两个因素发生了变化,则会影响压块密度并降低最终烧结尺寸的稳定性。其次,使用精度高、工作平稳、效率高的压力机,有利于获得密度均匀、尺寸准确的压制品。再者,压模质量的好坏,直接影响压制品的质量,生产硬质合金刀片不仅要求有高精度的压机,同时必须要有高精度的压模,在生产线中通过引进成套的,多功能,高精度的模具制造设备和先进的模具生产技术及其相应的检测工具和手段,严格控制模具的制造精度,进而提高硬质合金刀片的质量。